粉末活性炭膜生物反应器+靶向大孔树脂脱氮工艺在地表Ⅲ-Ⅳ类标准中的工程应用当前位置:首页 > 新闻动态 > 新闻动态 > 正文

(湖北君集水处理有限公司 刘鲁建)

奔Ⅲ、Ⅳ的政策背景

1、自2015年《城镇污水处理厂污染物排放标准》(征求意见稿)发布以来,污水处理厂提标变成为行业持续关注的焦点。

2、自 2015年国家开始实施“史上最严”新环保法,并发布了《水污染防治行动计划》(即《水十条》),引起社会各界高度关注。

3、各省市先后推出了相应的地方排放标准,主要以Ⅲ类或准Ⅳ类水为主,例如:岷沱江流域、巢湖流域、太湖流域、白洋淀流域、丹江口流域、北京、天津、深圳、广东、浙江等都出台了相应的排放标准。

难点及关键技术

1、地表Ⅲ、Ⅳ类水深度处理技术难点

(1)COD的去除

Ø 残存的COD多为难降解成份——微生物代谢产物、原水难降解成份、传统加药也无法去除;

Ø 对策:源头控制+高级氧化或活性炭吸附,重视产泥量和稳定性。

(2)BOD的去除

Ø BOD不是考虑怎么处理,应该考虑怎么好好利用;

Ø 碳源利用率概念,不足时脱氮第一位,除磷第二位,厌氧消化第三位,好氧去除排最后。

(3)氨氮的去除

Ø 0-1.5mg/L,区间非常狭窄,对曝气控制提出了高要求——曝气多了影响TN、TP,少了氨氮超标风险高;

Ø 对策:工艺智能控制,尾端保底。

(4)总磷和悬浮物的去除

Ø 充分发挥二级段作用,厌氧池ORP控制到-300mV以下;

Ø 三级处理要有足够的絮凝反应时间15min以上、沉淀池表面负荷低于5m³/㎡·h、滤池滤料直径要足够小;过滤系统与深度处理系统紧密结合。

Ø 药得投,控制要精确,达标有保障。

(5)总氮的去除

Ø 总氮是唯一被放宽的指标,说明难度高;

Ø 外加碳源是高成本——0.3-0.4元/10mg/LTN(精准控制)控制不好COD超标、量不足无法达到效果;

Ø 总氮与氨氮、总磷去除反应条件不同,不能完全兼容;

Ø 生物脱氮很难做到5mg/L,受外界影响大(气温、溶氧、碳源等);

Ø 对策:针对10mg/L的排放标准,优化工艺设计 + 强化运行手段,提高碳源利用率;针对5mg/L的排放标准,优化工艺设计 + 强化运行手段,提高碳源利用率的基础上,先富集后集中处理,节省占地、提高碳源利用率。

2、五大关键技术

关键技术1——自控系统强化污泥回流混凝技术

通过高密度沉淀池进水关键水质指标和污泥回流运行参数的测控,采用可编程控制器自动调节污泥回流工艺参数和混凝剂投药量来强化混凝除磷的效果,使药剂投加量根据高密度沉淀池进水水质实时调整,始终处于最佳范围并满足出水低浓度磷的要求。

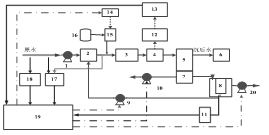

自控系统强化污泥回流混凝技术工艺控制图

1、原水泵;2、调节池;3、混合池;4、絮凝池;5、沉淀池;6、后续处理单元;7、储泥池;8、调质池;9、污泥回流泵;10、第一污泥排放泵;11、污泥质量浓度在线检测仪;12、透光脉动絮凝传感器;13、透光脉动絮凝检测仪;14、变频调速控制器;15、计量泵;16、药罐;17、在线浊度仪;18、原水流量计;19、PLC;20、第二污泥排放泵

关键技术2——粉末活性炭膜生物反应器

粉末活性炭膜生物反应器主要以向膜池内投加粉末活性炭,并通过膜池内安装的多组大通量浸没式超滤膜组件进行固液分离,其在反应器中集活性炭吸附、生物活性炭、微生物生化降解、曝气增氧、膜分离等多种功能为一体,对COD、氨氮、色度、浊度等去除效果显著。

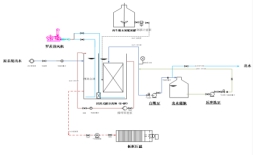

粉末活性炭膜生物反应器工艺流程图

CUF膜池现场图

关键技术3——粉末活性炭再生技术

活性炭再生系统采用“生物+热再生”相结合的工艺。过滤后吸附饱和的活性炭层与复合微生物充分混合发酵后,利用微生物降解活性炭内部孔道内大的颗粒有机物,利用微生物的吸附和降解作用将活性炭表面吸附的部分有机分子吸收降解,有利于降低后续再生负荷。经生物再生后,活性炭吸附的污染物可以释放 20%左右。生物活化后的活性炭需经热再生工艺进行再生,经 500~800℃高温热处理,可将粉末活性炭中吸附的有机物解吸分解掉,恢复粉末活性炭各项性能指标,再生后的粉末活性炭性能可满足《木质净水用活性炭》(GB/T 13804.2-1999)一级品中单项要求,避免活性炭处置不当带来的二次污染,极大的节省了活性炭的使用费用。

粉末活性炭再生技术工艺流程图

活性炭回转再生炉 再生粉末活性炭生产设备 活性炭微波再生炉

关键技术4——大孔树脂脱氮技术

大孔脱氮树脂是公司研发的一种特别用于去除水中硝酸盐的大孔阴离子交换树脂。大孔脱氮树脂主要以在树脂罐内填充硝酸根离子交换树脂,吸附污水中的硝酸根来达到去除硝态氮、降低出水总氮的目的。所采用的大孔离子交换树脂为专性硝酸根离子交换树脂,性能十分稳定,可以减少硫酸根离子的竞争吸附,耐有机物的污染,其大孔基体以及特殊的离子交换功能基团给予其理想的硝酸盐选择性,其所具有的独特的大孔结构在提供快速交换的同时,也具有非常好的抗化学渗透稳定性和抗物理磨损性能。针对于要求出水中硝酸盐氮含量较低的情况,通过离子交换可实现硝酸根离子的富集,通过洗脱再生将高浓度的硝酸根带入至再生废液中,以便进行含高盐高硝酸根污水的反硝化处理。

大孔树脂脱氮设备展示图

关键技术5——高盐高硝基氮废水反硝化工艺

大孔树脂再生后经洗脱,再生废液中含有450-500mg/L的硝酸盐和3.5%的氯化钠,采用“高盐度反硝化”、“MBR”相结合的工艺对树脂再生废液进行处理。通过对微生物的驯化和培养,微生物逐渐适应一定的盐度变化,高盐度不会降低废水生物处理的有机物去除率和脱氮效率,适当的含盐量还可以提高污泥絮凝性,对高盐废水生物处理系统起到稳定作用。在反硝化池内投加一定浓度经过高盐度下成功驯化的活性污泥,在不高于4%的氯化钠含量下,利用反硝化菌的作用,污水中的硝酸盐氮转化为氮气从水中脱除,总氮去除率达到90%以上,并通过MBR深度处理,将前段粉末活性炭膜生物反应器中的一部分炭浆回流至MBR,形成生物活性炭,强化生化作用,进一步吸附有机污染物,改善了污泥沉降的性能,通过膜组件的截留可完全去除悬浮物、胶体,并截留炭粉和污泥,实现固液分离。

一体化MBR设计模型图 一体化MBR设计模型图 一体化MBR集装箱实物图

地表Ⅲ-Ⅳ类标准项目案例分析

1、嵊新首创污水处理厂一级B提升至准地表Ⅳ提标改造项目(22.5万m3/d)

² 设计规模:22.5万m3/d

² 工程内容:一级B提升至准地表Ⅳ

² 建设地点:浙江省嵊州市

² 通水时间:2017年8月15日

浙江嵊新首创污水处理厂主要处理嵊州、新昌两地工业废水及生活污水,日处理能力达15万吨,原出水标准为一级B标,首创股份负责运营。经多轮工艺比选,该厂决定采用湖北君集公司自主核心技术——助滤剂+再生粉末活性炭深度处理工业废水技术,以BOT模式承接,投资1.68亿多元。这是国内首次采用活性炭工艺进行大型项目提标改造,出水稳定达到一级A标,该项目于2014年12月31日通水运行,至今已稳定运行三年多。2017年4月,该厂启动由一级A提升至准地表Ⅳ改造工程,经过4个月的施工,于同年8月15日实现通水运行,现稳定达标。

2、汤逊湖污水处理厂深度处理至地表Ⅲ类(湖库)标准1.5万t/d示范工程

² 设计规模:15000m3/d

² 工程内容:一级A提升至地表水(湖库)准Ⅲ类

² 建设地点:湖北武汉市汤逊湖污水处理厂

² 通水时间:2018年2月10日

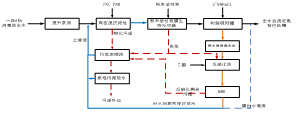

工业化试验工艺流程图

污水厂尾水首先进入高密度沉淀池,此处投加PAC、PAM进行混凝、絮凝反应,并通过斜管填料进行固液分离、去除总磷;之后出水进入粉末活性炭膜生物反应器(CUF),通过大量曝气和投加粉末活性炭,进一步氧化氨氮、吸附难降解有机污染物,从而降低出水COD值;CUF出水进入大孔脱氮树脂罐进行离子交换,置换出硝酸根从而降低总氮,出水满足地表水III类(湖库)标准,直排汤逊湖;树脂吸附饱和后泵入一定浓度的氯化钠溶液对其进行脱附再生,冲洗产生的废液先经高盐反硝化池进行处理,以降低总氮,并使CUF中部分炭浆回流至反硝化池以进一步吸附降解COD,之后采用一体化MBR集装箱式反应器进行泥水分离,出水与树脂罐出水混排或回流至高密度沉淀池。

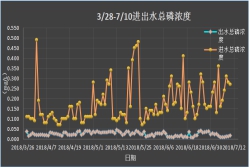

通过对3/28-7/10汇总的进出水总磷监测结果显示:目前高密度沉淀池加药量30mg/L,加上物化污泥回流的条件,进水总磷浓度虽有一定波动(0.1 ~ 0.49mg/L),出水总磷浓度也能稳定降至0.05 mg/L 以下。

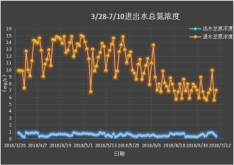

通过对3/28-7/10汇总的进出水氨氮监测结果显示:在进水氨氮存在波动情况下(0-2mg/L),粉末活性炭膜生物反应器(CUF)由于池内曝气,溶解氧浓度高,附着了一定微生物如硝化菌,利用自身容积混合水样,能进一步降低氨氮浓度,系统出水氨氮浓度控制在0.3mg/L以内,均值为0.079mg/L。

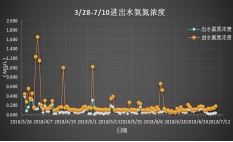

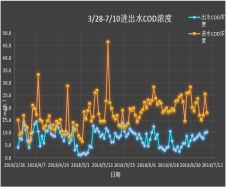

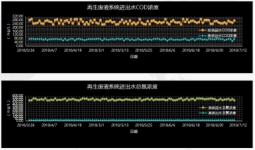

通过对3/28-7/10汇总的进出水COD监测结果显示:在进水COD存在较大波动情况(5-46mg/L), 由于低浓度下COD测定误差较大,本项目采用TOC检测,以TOC的值表征COD。通过粉末活性炭膜生物反应器CUF内粉末活性炭的吸附作用,出水COD浓度完全满足小于20mg/L的限值要求。目前工业化试验系统出水COD浓度范围为4-15mg/L,均值为7.7mg/L。

通过对3/28-7/10汇总的进出水氨氮监测结果显示:来水总氮在5~15mg/L范围内,出水总氮稳定在1.0mg/L以下,系统设6组树脂罐,4组按8h间隔依次开启运行,一组再生、另一组备用。运行时根据树脂罐出水取样检测220nm下硝酸根的吸光度,吸光度超过1.2 mg/L 时,则启动再生程序,另一组备用启动。通过氨氮及硝酸根的监控可以快速判断出水总氮值,可准确判断进行树脂罐的切换操作,从而能确保出水总氮满足1.0mg/L的限值要求。

示范工程试验结果

反硝化反硝化试验结果

对再生废液进行再生可将树脂吸附的腐殖酸类有机物洗脱下来,呈黄色,经过TOC检测,COD浓度范围约230~290mg/L(均值250mg/L),总氮浓度范围约480~530mg/L(均值500mg/L),在三水乙酸钠平均加药量为110 mg/L的条件下(BOD/TN 2.9:1),经过高盐反硝化系统+一体化MBR系统处理后,出水可达到COD≤80mg/L,总氮≤20mg/L的水平。

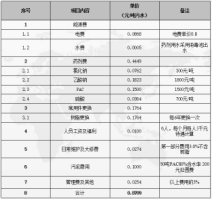

汤逊湖10万吨一级A尾水提标至地表水Ⅲ类(湖库)总投资8788.31万元,第一部分工程费用7099.50万元,第二部分费用1037.83万元,综合运行成本0.8709元/m3。

上一篇:杭州推出服务企业新措施

下一篇:关于西安四污厂“短程反硝化与部分Anammox”现象的澄清与核实